物流システムのコラム

COLUMN

協働ロボットとは?導入するメリット・デメリットを紹介

協働ロボットとは、産業用ロボットの一種で、安全柵などを設けずとも人間が作業する空間で人間とともに安全に作業を進められるロボットを指します。

協働ロボットはこれまでの産業用ロボットに比べて、作業内容を教え込むティーチングなどが容易に行えるため導入ハードルが低いものの、小型で可搬重量が軽いことから、大型で重量のある荷物を大量に運ぶといった作業には適さないことがあるため、注意が必要です。

この記事では、協働ロボットと従来の産業用ロボットとの違いや、導入するメリット・デメリット、実際に導入する際の進め方などをご紹介します。

協働ロボットとは

協働ロボットとは、産業用ロボットの一種で、人間とともに安全な作業が行えるロボットを指します。人間やエリア内の荷物、機器などと接触しそうになったときも停止する機能が備わっているため、接触による事故やけがを防げます。

従来の産業用ロボットは、出力が80W以上のものは安全柵で囲い、人間が作業するスペースから隔離させる必要がありました。

しかし、2013年の労働安全衛生規則の緩和により、出力が80W以上のロボットの中でも、国際標準化機構(ISO)が定めたISO 10218-1:2011、ISO 10218-2:2011、ISO/TS 15066:2016における安全性に関する基準を満たすロボットは、安全柵を設けずとも使用できるようになりました。このような基準を満たし、人間がいる空間でも安全に使用できるロボットのことを一般的に協働ロボットと呼んでいます。

協働ロボットの特長

協働ロボットは、安全柵を取り除いて人間と作業できる点が最大の特長です。従来の産業用ロボットの場合は、人間と作業スペースを隔離しなければならないことから、人間の作業とロボットの作業は完全に分担する必要がありましたが、協働ロボットを用いることで、人間の手作業で行っていた作業の一部を協働ロボットに任せて半自動化させるといった体制も作れるようになります。

また、隔離の際に必要だった安全柵の設置スペースやコストなども不要となるため、エリア内の省スペース化やコストの削減も実現できます。このように、協働ロボットの活用によって人間とロボットによる作業分担がしやすくなるだけでなく、エリア内のスペースをより広く使えるようになるため、自社で取り扱う荷物やレイアウトに合わせて柔軟に作業体制を整えることが可能です。

また、協働ロボットは動作の指示を教え込むティーチングがしやすい点も特長です。協働ロボットの種類によっては、プログラミングなどの専門知識がなくても、タブレット端末などを用いて直感的に操作できます。

協働ロボットの種類と主な用途

垂直多関節ロボット(ロボットアーム)

ロボットアームは、ロボットのアームが1本で構成されている単腕型と、2本で構成されている双腕型の2種類に分類され、それぞれ人間の腕と同じように関節を動かせます。単腕型は小型で省スペース化を図りやすい点が強みで、双腕型は2本のアームを活用し、単腕型では行えない複雑な作業や、複数の作業の同時進行などが可能です。

ロボットアームには豊富な種類があり、一般的には10kgほどの荷物を運べる人間と同じくらいのサイズの製品が利用されていますが、30kgほどの荷物も運べる大型の製品や、狭い場所でも柔軟に動かしやすい小型の製品など、設置する環境に合ったものを選べます。

このようなロボットアームは、部品の組み立てや箱詰め、品質検査、板金プレス作業、ロボットから人への製品の受け渡しなど、製造現場や物流現場において幅広く活用されています。

特に製造業界や物流業界においては、ロボットに搭載されたカメラの画像処理によって、荷物や部品の形状や色などを判別してピッキングや仕分けなども行えることから、業務の効率化にも大きく貢献しています。

協働搬送ロボット

協働搬送ロボットは、AMR(自律移動ロボット)と呼ばれることもあり、作業エリアの人や障害物を避けながら荷物を搬送できるロボットで、周辺の環境地図を自ら作成したうえで自動で最適な経路を導き出せる点が特長です。

協働搬送ロボットは、経路をロボットにインプットさせるための複雑なティーチングや、ガイドの設置などが不要なため、さまざまな現場のレイアウトに対応しやすいです。レイアウトの変更時にもティーチングのし直しなどが不要なため、運用のしやすさも強みといえるでしょう。

このような協働搬送ロボットは、食品、電子部品、自動車などさまざまな製品の製造現場や物流現場、飲食店などで主に使用されています。特に、頻繁に作業工程や現場のレイアウトが代わりやすい現場においておすすめです。

なお、オカムラではカゴ車搬送が可能な「ORV(オーアールブイ)」、ピッキング作業を効率化させる「PEER(ピア)」といった協働ロボットを提供しています。

協働ロボットの導入が進んだ背景

ロボット開発の技術の進化

各ロボットメーカーでの技術の進化により、人間とロボットが協働作業できる安全性を確保したロボット製造が可能になりました。

これにより、各メーカーでは、「協働ロボットの種類と主な用途」でも述べたような、食品や自動車など取り扱う製品の種類ごとに適したロボットや、飲食店での配膳に適したロボットなど、設置する現場の状況や用途に合わせた協働ロボットを多様に開発しています。

労働安全衛生規則の緩和

「協働ロボットとは」でも述べたとおり、労働安全衛生規則の緩和により、人間と協働作業が行える協働ロボットの導入が進んでいます。

労働安全衛生規則第150条の4では、産業用ロボットに接触することにより危険が生じる可能性がある場合は安全柵などを設けるよう定められていますが、これまでは産業用ロボットと人間の協働作業が可能か否かを明確化していませんでした。

そこで、2013年の基発1224第2号通達により、以下のように協働作業に関する安全基準が明確化されました。

- リスクアセスメントにより危険の恐れがなくなったと評価できるときは、協働作業が可能

- ISO規格に定める措置を実施した場合は、協働作業が可能

参照:産業用ロボットと人との協働作業が可能となる安全基準を明確化しました。(労働安全衛生規則第150条の4関係)|厚生労働省

このような安全基準の明確化により、上記の基準を満たすロボットは人間との協働作業が可能になり、協働ロボットの導入が促進されました。

ロボット開発技術の進化と導入ハードルの低下

ロボット開発の技術が進化したことにより、産業用ロボットを実装する際に必要なプログラミングやインテグレーション(ハードウエアやソフトウエアを組み合わせる)の作業にかかる負担が減り、ロボットの実装がしやすくなったことも背景として挙げられます。

これまで産業ロボットを実装する際は、生産ラインが変更になるたびにロボットに新たなハンドなどのハードウエアを開発し、プログラミングを行うことが大きな負担となっていましたが、現在はこれらにかかる時間や手間が軽減されているため、あらゆる企業において技術的な導入ハードルが下がりました。

例えば、産業用ロボットにはマスターレスやティーチレス仕様のものがあり、これらのロボットを用いる際は、事前に作業で取扱う商品のマスター登録やティーチング、トレーニングを行わずとも作業を進められることから、さまざまな種類の商品に対して利用可能です。

ほかにも、ロボットに搭載された測域センサー(LiDAR)で自身の居場所を認識しながら、目的地までの環境地図を自動で作成して走行するSLAM技術を用いたAMR(自律移動ロボット)なども活用されており、人間とロボットの協働を実現しやすい環境づくりが進んでいます。

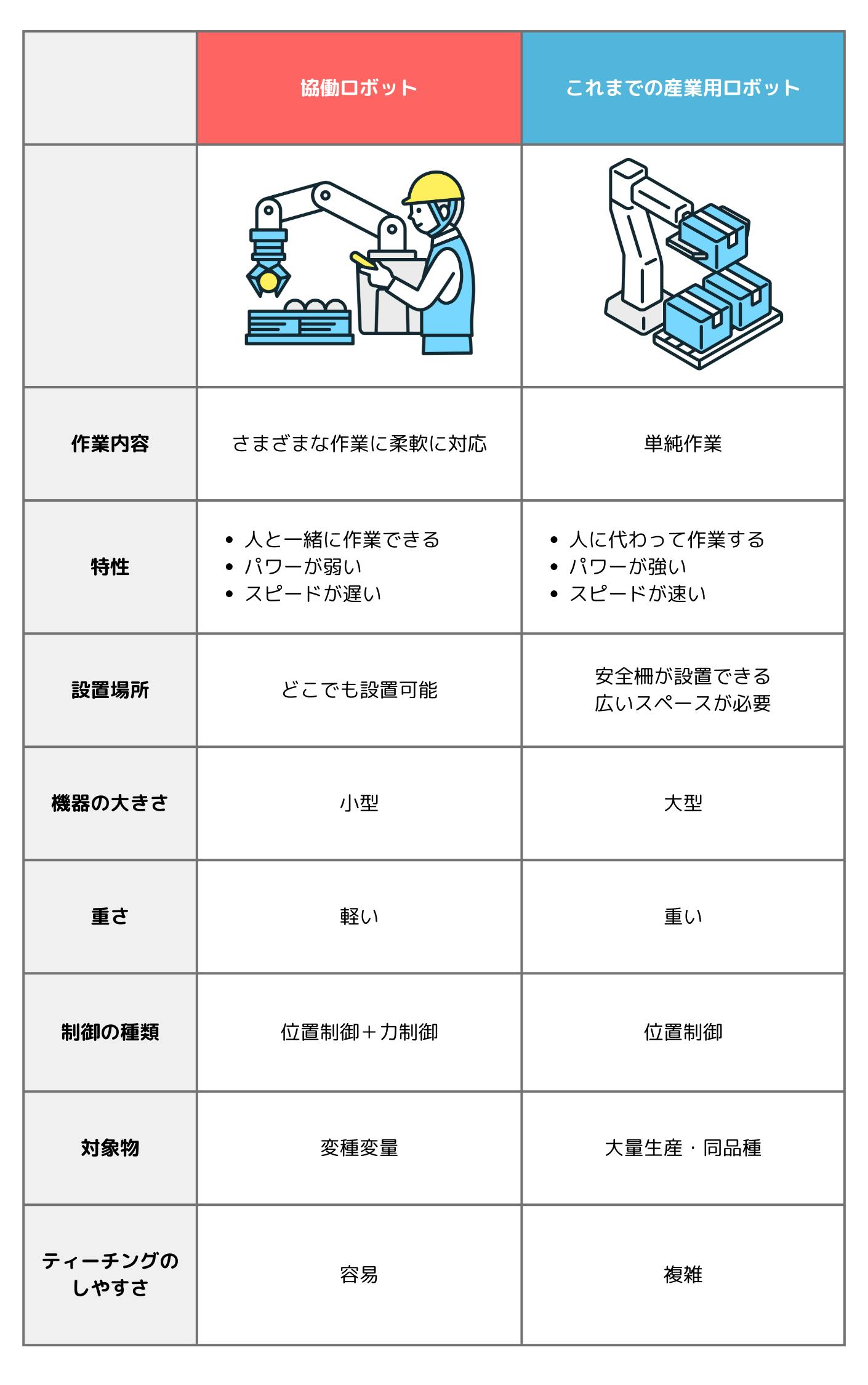

協働ロボットとこれまでの産業用ロボットの違い

ここまで、協働ロボットの概要や導入が進められるようになった背景についてご紹介しました。協働ロボットは、人と協働で作業できる分、作業内容や機器の大きさなどに違いがあります。主な相違点は、次のとおりです。

ロボット市場における協働ロボットの需要

協働ロボットは、ロボット市場においても需要を高めています。国際ロボット連盟(IFR)から2023年に発表された「世界の自動車産業におけるロボット台数、過去最高の 100 万台を記録」によると、製造業の中でも、工場において最もロボット稼働数の多い自動車産業では、組み立てラインで従来の産業用ロボットを使用していたものの、最終組み立て工程や仕上げの工程において協働ロボットの導入を進めていることがわかります。

また、同じく国際ロボット連盟による「Top 5 Robot Trends 2024」では、協働ロボットが2番目にランクインしており、協働ロボットアームとAMR(自律移動ロボット)を組み合わせたモバイルマニピュレーターなど、協働ロボットの需要を拡大する新たな用途も続々と市場で展開されていることに言及しています。

協働ロボットの導入メリット

人の代わりに作業できる

人の手で作業を行う場合、あらかじめ定められている労働時間の範囲内でしか稼働できないため、複数の作業者が交代して作業する必要があります。また、作業者が病気などで稼働できないことで、作業スピードに影響が出るケースもあるでしょう。

協働ロボットを導入することで、1台のロボットが常時稼働できるようになるため、労働時間や欠員などを気にせずに作業スピードや生産性を維持できます。

近年の物流業界では、人手不足も課題となっており、帝国データバンクの「人手不足に対する企業の動向調査(2024年10月)」によると、「運輸・倉庫」における65.8%の企業において、人手不足を感じているという結果が出ています。ロボットが人の代わりに作業を担えることによって、多くの現場における人手不足の解消も期待できるでしょう。

カスタマイズしやすい

協働ロボットは、機器の操作や設計に不慣れな人でも扱いやすい優れたUIと、複雑な設計不要なプラグインでロボットと統合できる周辺機器によって、これまでの産業用ロボットに比べて、導入や導入後のカスタマイズを容易に行えます。

これまでの産業用ロボットでは、カスタマイズを行うためにはプログラミングなどの専門知識が必要だったものの、技術の進化により直感的に操作できるようになったため、作業内容に合わせてカスタマイズしやすくなりました。

また、協働ロボットの中にはマスター登録やティーチングを行わずに使用できるものもあるため、生産ラインや現場のレイアウトが変更となった際も、ロボット側の設定を変更せずとも柔軟に稼働させられる点が特長です。

業務効率や生産性を高められる

協働ロボットを導入することで、極端な温度や過酷な環境下でも安定して稼働することが可能です。これにより、どのような環境であっても協働ロボットが効率よく作業を進められるようになるため、業務効率や生産性を高められます。

これまで人の手で行っていた作業の一部を協働ロボットに置き換え、ほかの作業に人員を充てるといったことも可能になり、さらなる業務効率化や生産性の向上が期待できるでしょう。

作業品質を高められる

協働ロボットは、指定された作業を一定のスピードでかつ正確にこなせるため、人の手で作業を行った際に生じるヒューマンエラーを減らすことができ、作業の品質を常に高く維持できる点が特長です。

また、人の手では行いづらい作業や危険な作業においても、協業ロボットは役立ちます。

作業スペースを確保しやすくなる

協働ロボットは、従来の産業用ロボットに比べて小型・軽量で、安全柵の設置が不要となるため、狭い空間でも活用できます。これまで広いスペースを確保して産業用ロボットを使用していた場合は、協働ロボットに置き換えることでより広い作業スペースを確保できるようになるでしょう。

このように、より広い作業スペースを使えるようになることで、さらに多くの荷物を処理できるようになるため、生産性の向上も期待できます。

費用対効果を得やすい

協働ロボットは従来の産業用ロボットと比較してシンプルな設計なため、事前のティーチングなどに多くの時間を必要としません。そのため、機器の導入から素早く稼働開始できることから、より短期間で効果を得やすい特長があります。

また、導入後のカスタマイズも容易になったことから、より高い効果を狙いやすくなるでしょう。このことから、協働ロボットは従来の産業用ロボットに比べて、高い費用対効果が期待できます。

人件費の削減が可能

協働ロボットでは人の手で行っていた作業をロボットに置き換えられるため、作業に充てていた人員を減らし、人件費の削減が実現できます。

また、人間の場合は稼働時間が限られていることから複数のスタッフで交代しながら作業を進める必要があり、人員が不足している場合は新規のスタッフの採用や教育を行わなければならず、その分の手間がかかりますが、協働ロボットの場合はスタッフを交代させずに長時間作業が可能なため、採用・教育にかかるコストも削減できるでしょう。

協働ロボットの導入デメリット

導入要件や条件次第で制約が発生することがある

協働ロボットは、可搬重量も軽く重量のある荷物は運べないこともあるため、大型の荷物や重量のある荷物を大量に取り扱う倉庫などでは、従来の産業用ロボットを使用するほうがスムーズに作業を進められ、生産性を高められる可能性があります。そのため、あらかじめ自社で扱う荷物の特性と協働ロボットとの相性を確かめておくとよいでしょう。

作業環境の変更をする必要がある

協働ロボットを導入する際に、ロボットが稼働しやすい環境を整える必要があります。例えば、協働ロボットを導入することによって不要な機器が生じたり、作業工程の順番や動線が変わったりする場合は、協働ロボットの導入後スムーズに業務を進められるよう、エリアの環境設計を再検討し、最適化させることが重要です。

なお、作業環境を見直す際は、ただ協働ロボットの導入に合わせてスペースの確保や動線の変更を行うのではなく、周辺環境を再構築することによってどのような効果が得られるか、変更が加わったことでどのようなリスクが生じるかなども加味したうえで、最も適切な環境は何かを考えましょう。

人の手での作業をゼロにはできない

協働ロボットは、あくまで人間が行っている作業の一部を担い、人と協働する目的で作られています。そのため、協働ロボットにすべての作業を行わせることは難しく、人の手で行う作業をゼロにすることはできません。

倉庫作業をすべてロボットなどの機器に行わせたい場合は、自動倉庫をはじめ一連の工程を自動化できる設備を導入するのがおすすめです。

協働ロボットで安全性を維持するためには

ここまで、協働ロボットを導入するメリットやデメリットをご紹介しました。協働ロボットは安全基準をクリアする必要があることから、安全性は保証されているものの、事故やけがのリスクはゼロではなく、これまでの産業用ロボットを扱うときと同様に、事故などに注意しなければなりません。

協働ロボットの導入前は、必ずリスクアセスメントを行い、現在の作業環境で安全性が維持できるかを検討し、安全対策を徹底して行うよう心がけましょう。

また、ロボットの不具合や誤動作による事故を防ぐために、定期点検や動作チェックを行ったり、安全装置のメンテナンスを行ったりすることも大切です。

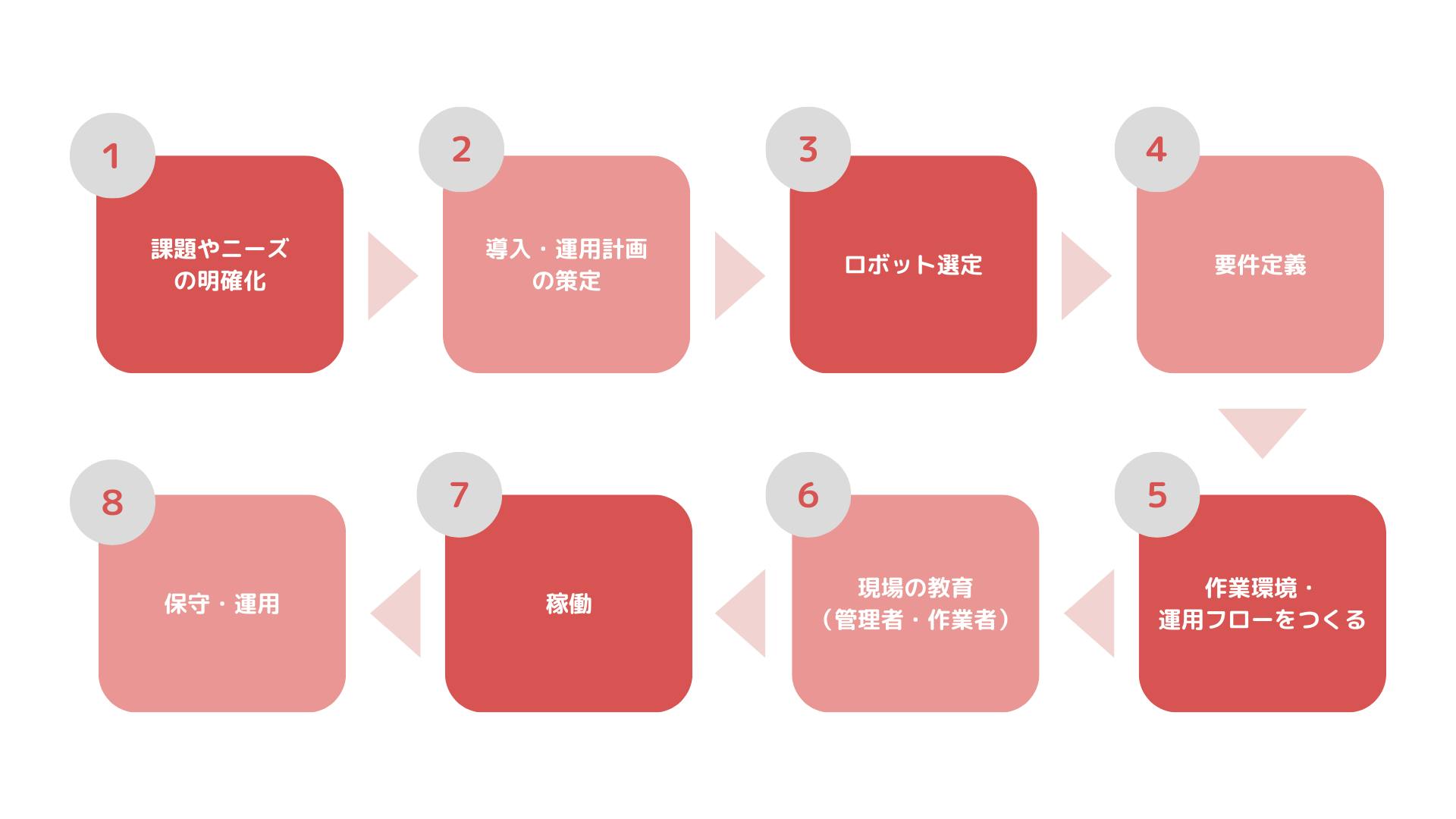

協働ロボットを導入する際の進め方

協働ロボットは、初めに作業ごとの課題やニーズを明確化した後に、導入や運用の計画を策定します。

計画がまとまり次第、実際に導入するロボットを選び、ロボットに何をさせるか要件定義を行います。また、あわせてロボットが稼働しやすい作業環境や運用フローを構築し、ロボットの設計や導入を進めましょう。

ロボットの稼働前には、事前にロボットとの安全な働き方を管理者や作業者などへ教育し、事故によるけがなどのリスクを減らします。

ロボットを稼働させたら、ロボットが不具合なく動作しているか、事前に設計した作業環境や運用フローに沿って問題なく業務を進められそうかを確認しましょう。

なお、導入後も保守や運用を行う中で、より効果的にロボットを活用できるよう、定期的にカスタマイズやメンテナンスなどを行いながら調整することも大切です。

オカムラの協働ロボット

ここまで、協働ロボットの特長や、実際に運用する際の導入フローをご紹介しました。最後に、オカムラで提供しているおすすめの協働ロボット製品をご紹介します。

「RightPick™(ライトピック)」は、さまざまな商品をマスターレスでピッキングできる協働ロボットで、ロボットピッキングに求められる「Range(範囲)」「Rate(速度)」「Reliability(信頼性、エラー率)」の3つの能力を満たす高い処理能力が特長です。真空吸着カップで商品を吸引するため、ロボットハンドが苦手とする柔らかく変形する商品や、異形物も素早く丁寧に掴めます。

また、自律移動ロボットであるAMRは、「協働搬送ロボット」と呼ばれることもあります。AMRは、ロボットが自動で算出したルートに沿って走行し、走行ルート上に人や障害物があった際も避けながら目的地まで運ぶことが可能で、人間と協働しながらの搬送作業が行えます。

オカムラでは、このようなAMR製品として、「自律移動ロボット ORV(オーアールブイ)」を提供しています。

なお、AMRと似た搬送ロボットとして、AGV(無人搬送車)があります。AGVは、あらかじめ設定した走行ガイドに沿って走行するため、決まったルートで素早く荷物を搬送したい場合などに適しています。

AMRとAGVの違いについて詳しくご紹介している記事もあるため、ぜひあわせてご覧ください。

ORV以外にも、オカムラでは、自律型協働ロボットとして「PEER(ピア)」シリーズを提供しています。

PEERは、オーダーに合わせて荷物の保管場所まで自ら走行し、待機します。スタッフはPEERのタブレットに表示されている内容に基づいて対象の荷物をピッキングすることが可能です。

まとめ

この記事では、協働ロボットと従来の産業用ロボットとの違いや、導入するメリット・デメリット、実際に導入する際の進め方などをご紹介しました。

協働ロボットは規格で定められている安全基準を満たすことから、安全柵などを設置せずとも安全に使用できるものの、事故やけがのリスクをゼロにはできません。

そのため、運用中も定期的にメンテナンスや設計の見直しを行い、より安全かつ効果的に作業が行えるようカスタマイズするなどの調整も大切です。