物流システムのコラム

COLUMN

在庫管理とは? 効率化のポイントや注意点を紹介

「在庫管理」とは、倉庫・工場内に存在する原材料・仕掛品・製品などの在庫を、製造や販売などの活動に照らし合わせて、最適な状態・数量で供給できるよう管理することをいいます。しかし、管理方法によっては一連の業務を進めるのに多くの時間を要し、作業者の負担となるケースもあるため管理業務の効率化が求められています。この記事では、在庫管理の方法や効率化させるためのポイント、注意点、関連用語などをご紹介します。

在庫管理とは

在庫管理とは、必要なときに必要な分を供給できるよう、在庫数や状態を適切に管理することを指します。在庫管理を徹底することで、不良在庫として無駄なコストの発生や、在庫不足による機会損失といったリスクを防げます。

在庫管理では、必要なときに必要な場所へ必要な量を供給できるよう、在庫が過不足なく最小限にある「適正在庫」の維持が重要です。在庫の過不足をなくすことで、自社で得られる利益も最大化できるため、在庫管理は商品を製造・販売するうえで欠かせない業務ともいえます。

在庫管理が重要な理由

機会損失を防げる

自社にとっての最適な在庫数を把握できていないことにより、受注や販売の機会を失う恐れがあるだけでなく、顧客との信頼関係にも影響を与えます。例えば、在庫がすぐに尽きてしまい再度製造や販売を行う場合、顧客が求めているタイミングで供給できないことから販売機会を逃し、利益が伸び悩むケースもあります。販売業や製造業など在庫を持つ業種が、経営課題として在庫管理の徹底や需要予測精度向上を掲げる理由がここにあります。

余剰在庫を減らせる

在庫管理が適切に行われておらず、在庫の余剰が倉庫内に増えてしまうことにより、保管や品質維持にかかるコストが増えたり、倉庫内の保管スペースが圧迫されたりするといったリスクが生じます。このとき、在庫の変動を把握し、過不足なく発注することで余剰在庫を減らせるでしょう。

余剰在庫を削減することで、倉庫内のスペースを確保しやすくなるため、限られたスペースの中で多くの商品を保管できるようになります。余剰在庫により倉庫内のスペースが確保できなくなった場合は、倉庫の増設やスペースの拡張などを行う必要があるため、適切な在庫管理は倉庫運営にかかるコストの削減にもつながります。

キャッシュフローを改善する

在庫が現金化できない場合、維持費も増加するため、キャッシュフローの悪化につながる可能性があります。

商品によっては時間の経過とともに価値が落ちてしまい、発注時の商品価値を維持できないケースも少なくありません。在庫管理によって余剰在庫を減らすことで、余剰在庫に費やしていたコストを自社の運転資金とすることも可能なため、キャッシュフローの改善が期待できます。

業務効率化や生産性の向上につながる

在庫管理を適切に行うことで、在庫の数量や所在を把握しやすくなるため、入出庫時の在庫の場所の特定や、人員配置の検討といった作業を素早く行えます。在庫管理によって明確化した在庫情報をもとに、一連の倉庫業務のプロセスを改善し、生産性向上につなげることもできるでしょう。

このように業務プロセスを改善することは業務効率化にもつながり、作業者の負担軽減や、納品リードタイムの短縮、人件費の削減なども期待できます。

在庫管理の方法

現品管理

現品管理とは、商品をデータなどのかたちで情報化せず、倉庫内の現品をすべて人の手で管理する方法を指します。現品管理では、それぞれの棚に割り振る「棚番号」、棚の列や段に割り振る「列番号」「段番号」を使って管理し、商品を探す際は棚番号、列番号、段番号の3つの番号から位置を特定する仕組みです。

また、現品管理では商品を保管する棚をカテゴリ別に分けることで商品を探しやすくなります。「配送方法」「配送先」「商品ジャンル」などで大まかに棚の配置を分け、それぞれの区画内で該当の商品を保管することで、商品を番号のみで探す場合よりもピッキングミスを減らせるでしょう。

ピッキングについては、以下の記事でもご紹介しているので、併せてご覧ください。

「ピッキングとは?作業工程・種類から効率化するポイントを紹介」

Excelでの在庫管理表

現品管理に対して商品をデータで管理する際に、最もコストをかけずに始めやすい方法として、Microsoft Excelでの在庫管理表の作成が挙げられます。在庫管理表には、主に商品名や品番、入出庫数、在庫数、入出庫の処理日などを記入し、関数などを活用することで商品検索や入力を効率化できます。

特別なシステムを導入する必要がないため、運用コストがかからない点がメリットではあるものの、手入力によるヒューマンエラーや、リアルタイムでの在庫変動が把握しづらいといったデメリットも考えられるため、手入力が負担にならない小規模な倉庫での活用がおすすめです。

在庫管理システム

手入力での在庫管理が難しい場合は、在庫管理システムの導入がおすすめです。在庫管理システムでは、各商品や棚にバーコードやQRコードを貼り付け、入出庫の際にハンディターミナルやスマートフォンで読み取ることで、商品データを管理システムに反映できます。手動でシステムに在庫の推移を入力する必要がなくなるため、正確な在庫情報を把握できます。商品情報や在庫情報、在庫のリアルタイムでの変動状況などを管理できるほか、分析機能を搭載しているツールもあるため、今後の発注や人員配置の検討にも活用できます。

システムによる管理のため、ヒューマンエラーの防止や作業者の負担軽減などのメリットが挙げられますが、システムの導入・運用にはある程度のコストが必要なため、予算や費用対効果を加味したうえで導入を検討するとよいでしょう。

在庫管理を効率化する方法

ロケーション管理を行う

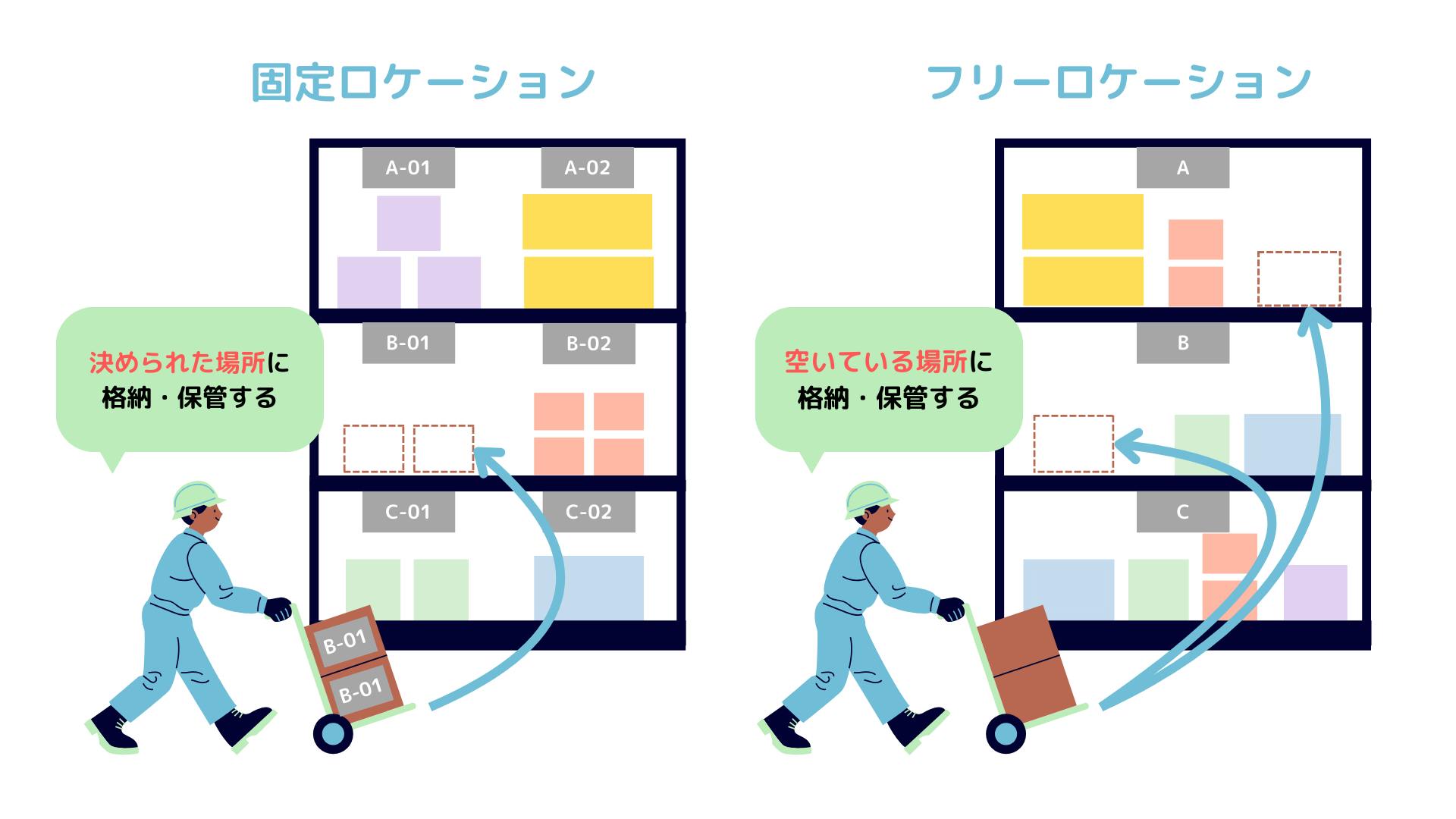

保管場所に「棚番号」「列番号」「段番号」と細かく番号を割り振り、商品の位置を適切に管理するロケーション管理を行うことで、さらに在庫管理を効率化できます。ロケーション管理には、保管場所を定めず状況に合わせて変更する「フリーロケーション」、保管場所を固定する「固定ロケーション」の2種類の方法があります。

商品の種類や需要によっても適する管理方法は異なりますが、フリーロケーションの場合は頻繁に商品の位置が変更される可能性があるため、在庫管理システムの導入をおすすめします。

需要予測を立てる

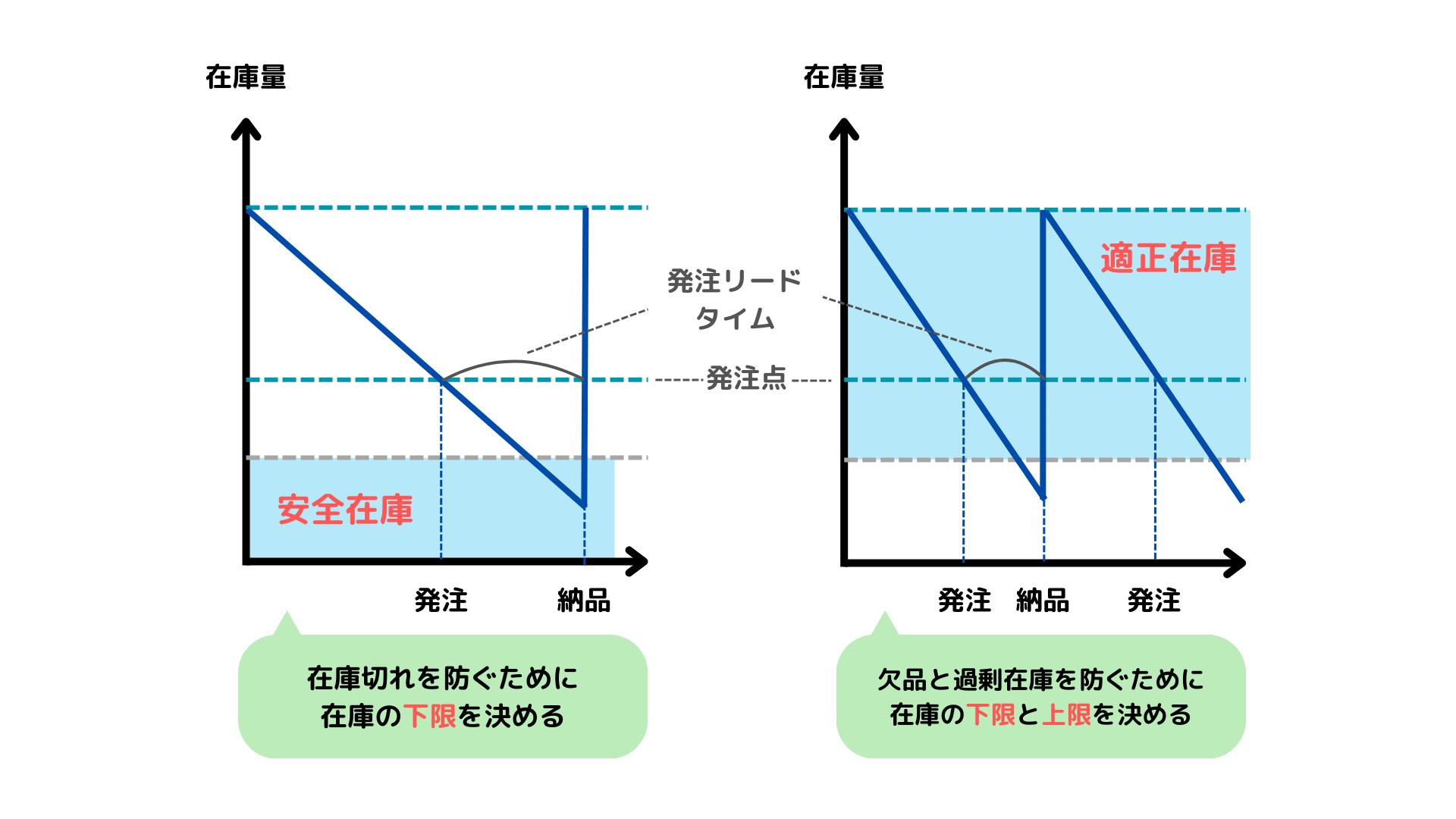

過不足なく発注し、適切な在庫管理を行うためには、過去の売上推移や販売統計データをもとに安全在庫を算出し需要予測を立てることが大切です。需要予測を行うことで、在庫切れの防止や過剰在庫の抑制ができ、在庫管理の適正化を図ることができます。

ABC分析を行う

ABC分析とは、在庫の売上や出荷量をもとにA・B・Cでランクづけし、在庫管理の優先順位をつける分析方法です。一般的には、最も優先度が高い商品をAに分類します。ABC分析を行うことで、追加で発注したほうがよい商品や、在庫がほとんど動かない商品などを可視化しやすくなるため、適切な在庫管理に役立ちます。なお、優先度の高い商品をピッキングしやすい場所に配置するなど、在庫の数だけでなく配置の調整にも活用できます。

在庫回転率を把握する

在庫回転率とは、在庫の入れ替わり頻度の割合を示す指標です。在庫回転率が高い商品は頻繁に在庫が動いているため、追加での発注の検討などが推奨されますが、反対に在庫回転率が低い商品は、長期間在庫に動きがないまま保管していることになるため、品質維持などの面で無駄な管理コストを費やしている可能性があります。在庫回転率の低い商品は割引や人気商品とのセット販売などを行うことで、消費者の手に取ってもらいやすくなります。しばらく在庫が動かない商品は、仕入れの停止や在庫処分も検討するとよいでしょう。

先入れ先出しを意識する

先入れ先出しとは、古い商品から順番に出庫することを指します。特に食品など、賞味期限や使用期限のある商品に関しては、先入れ先出しを徹底する必要がありますが、部品のように使用期限がない商品の場合も、長期間倉庫に保管することで劣化してしまうため、古いものから順番に出荷させることで商品の品質を維持できます。

棚に商品を保管する際も、新しく入荷した商品は棚の奥にしまい、古い商品をすぐに取り出せるよう手前に移動させるといった工夫を行っておくことで、ピッキングの際もスムーズに古い商品を取り出せます。

先入れ先出しができるオカムラの製品は、こちらをご覧ください。

サイビスターシリーズ

適切な発注方法を採用する

発注方法には、特定の在庫量を下回った際に発注する「定量発注方式」と、一定期間ごとにそのとき必要な分を発注する「定期発注方式」の2種類の方法があります。定量発注方式は、単価が安いものや常に一定の需要が生じるもの、劣化しづらく長期保管に向いているものなどの発注に適しており、定期発注方式は、単価が高いものや需要変動の激しいもの、劣化が早いものなどの発注に適しています。自社で扱う商品に合わせて、適切な発注方法を採用することで在庫の過不足を防げるでしょう。

安全在庫と適正在庫を把握する

安全在庫とは、在庫数の下限を決めるものです。安全在庫を設定することで、販売機会の損失や工場の稼働停止など欠品によるリスクを防ぎます。ただし、需要が減った安全在庫に気づかないと滞留や不良在庫の原因となり、過剰在庫を生み出します。そのため、在庫の下限だけではなく上限を決める適正在庫の考え方も必要です。

適正在庫を保つためには、欠品せず、かつ過剰在庫にならない適正な在庫管理を行う必要があるため、その設定や維持には、経験や勘に頼るのではなく、客観的なデータと分析に基づいたアプローチが不可欠です。 これにより、より安定した在庫管理と資本効率の向上を実現できます。

このように、在庫管理を効率化する方法をいくつかご紹介しましたが、ほかにも在庫管理システムを導入するという方法もあります。以下に在庫管理システムを導入するメリットとポイントをご紹介します。

在庫管理システムを導入するメリット

正確な在庫数を把握できる

在庫管理システムを導入することで、リアルタイムでの在庫情報を把握できるため、手入力での在庫管理よりも正確な在庫数を把握しやすくなります。そのため余剰在庫や、需要に合わない少量の発注による在庫不足などのリスクを回避し、機会損失を防ぎます。在庫管理システムによっては需要予測ができるものもあるため、将来的に必要な在庫数も把握しやすいでしょう。

在庫管理を効率化できる

各商品の在庫情報を在庫管理表に手入力する場合、現場で在庫情報を台帳に記録し、パソコンのあるデスクに戻ってからデータ入力するケースも多いです。記録の二度手間や、移動、入力に時間がかかり、そのほかの業務を進める時間が減ってしまうリスクも考えられます。

在庫管理システムでは、各商品のバーコードをハンディターミナルなどで読み取るだけで在庫情報を記録できるため、手間なく最新の情報に更新できます。デスクまで移動する必要もなくなるため、手入力での記録にかかっていた時間をほかの業務に費やせるようになるでしょう。

ヒューマンエラーを防げる

手入力による在庫管理を行っている場合は、入力漏れや入力間違いといったヒューマンエラーが生じる可能性があり、完全に防ぐことは難しいです。在庫管理システムを導入した場合は、各商品に貼り付けたバーコードなどをハンディターミナルやスマートフォンで読み取ることでシステムに情報が反映されるため、手入力によるヒューマンエラーを防ぐことができます。

社内で情報共有しやすくなる

在庫管理システムを利用することで在庫情報を社内で一元管理できるため、情報共有がしやすくなります。社内全体で在庫情報を把握しておくことで、今後の発注や需要の予測なども社内で認識を擦り合わせたうえで行えるため、発注ミスによる在庫の過不足が生じるリスクを抑えられます。また、社内での情報共有がシステム上で行えるようになることで、各作業者の業務効率化も期待できます。

生産性の向上につながる

厚生労働省の「働き方改革関連法」により、多様な働き方や労働時間の見直しが行われ、限られた時間の中で高い生産性を維持することが求められるようになりました。在庫管理システムを活用することで、システム上で各商品の在庫情報や商品の位置などを把握できたり、手入力の必要なく情報を更新できたりするといったメリットがあるため、作業者がそのほかの業務を優先しやすくなり、生産性の向上につながります。

働き方改革関連法の改正によって生じる2024年問題については、以下の記事でご紹介しています。

「2024年問題が物流業界に及ぼす影響とは? 対策方法と併せて紹介」

在庫管理システムを導入する際のポイント

さまざまなシステムと連携できるツールを選ぶ

在庫管理システムを導入する際は、社内のほかの管理システムと連携し、データを共有できるツールを選ぶとよいでしょう。生産管理システムや販売管理システムなどと連携することで、在庫管理システムのデータをもとに見積もりや発注、検収などの業務もスムーズに進められるようになります。また、それぞれのシステムを連携することで、入力されたデータの重複を防げるため、正確な在庫管理が行えます。

在庫管理を行う際の注意点

在庫管理の重要性を理解する

人の手によって在庫管理を行う場合、ミスやトラブルの対策を行ったとしても、完全にゼロにすることはできません。ヒューマンエラーの発生はやむを得ないものの、ミスの規模によっては企業のイメージダウンや業績の悪化につながる恐れがあります。作業者一人ひとりが「ミスを起こさない」という意識を持つことでミスを最小限に抑えることができるため、社内全体で「現物と記録上の数の不一致を防ぐ」といった在庫管理の重要性を理解することが大切です。

ヒューマンエラーを防ぐ環境づくりを意識する

在庫管理においては、ヒューマンエラーをできる限り防げるよう環境を整えることも大切です。作業者の意識を高めることはもちろん、現場の環境に原因があり、ヒューマンエラーが生じている場合もあります。手入力で在庫情報を記入している場合は、入力項目が多すぎず、複雑な管理表になっていないか、在庫管理システムを利用している場合は、わかりやすい位置にバーコードが貼り付けられているかなど、作業者がスムーズに業務を進められるよう、在庫管理のフローや現場の環境を改善する必要があります。

他部門との連携や情報共有を欠かさない

在庫管理を行う際は、製造や販売などの他部門との連携が重要です。在庫数の変動や在庫管理のルールなどの情報共有がこまめに行われていないことによって、発注量を間違えたり、消費者の需要を読み間違えたりするといったミスが生じる可能性もあります。社内での情報共有は、正確な在庫管理を行うために欠かせないため、自身が所属する部門だけでなく他部門にもこまめに情報を共有するよう意識しましょう。在庫管理システムを導入する場合は部門間で在庫情報を一元管理できるツールを選ぶのがおすすめです。

在庫管理の関連用語

リードタイム

リードタイムは、在庫管理における一連のプロセスを終えるのにかかる時間を指します。リードタイムは、発注・製造・納品でさらに3つに分解できます。それぞれのリードタイムを把握しておくことで、特に時間のかかっている工程はどこなのかの把握や改善に役立つでしょう。

| 発注リードタイム:商品や材料、資材などを発注してから納品されるまでの時間 製造リードタイム:商品の製造を始めてから完成するまでの時間 納品リードタイム:商品の受注から納品するまでの時間 |

在庫回転期間

在庫回転期間は、商品が入荷してから出荷するまでの期間を指します。在庫回転期間が短い商品は出荷までのスピードが速く、反対に在庫回転期間が長い商品は出荷までのスピードが遅いといえます。先述した在庫回転率を踏まえると、在庫回転期間が短いほど在庫回転率が高いと判断できます。在庫回転率と同じく、在庫回転期間は商品の需要把握や今後の予測に活用できる指標です。

棚卸し

棚卸しは、在庫(棚卸資産)の数量を期末に確認し、棚卸資産の金額を求める作業を指し、企業における正確な事業利益の算出をするうえで重要な作業です。

なお、棚卸しでは、在庫の数量以外にも在庫の品質状態も併せて確認します。在庫の品質状態まで確認することで、現在の管理体制が適しているかなど、在庫の管理体制を見直すこともできます。

交差比率

交差比率は、在庫がどれだけの利益を上げているか(投資効率)を見るための指標です。在庫管理においては適正な在庫数を把握するために用いられます。交差比率は「在庫回転率×粗利益率」で求められ、粗利益率は「粗利益÷売上高」で求められます。在庫回転率がよい商品でも、利益が十分に得られない商品の場合は、販売方法や仕入れを見直す必要があるため、交差比率も併せて押さえておくとよいでしょう。

まとめ

この記事では、在庫管理の方法や効率化させるためのポイント、注意点、関連用語などをご紹介しました。他部門と密に連携し、情報共有を欠かさないことで適切な在庫数を把握しやすくなるため、在庫管理システムなどを用いながら環境を整えるとよいでしょう。なお、効率的に管理を行う際は、ピッキングや荷物の搬送といったあらゆる倉庫業務を自動化する自動倉庫の導入もおすすめです。

自動倉庫製品については、オカムラまでご相談ください。

製品情報やお問い合わせはこちらから。

オカムラ 物流システム事業サイト